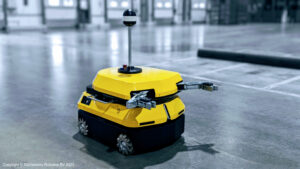

マテリアルハンドリングを加速させる自律走行牽引ロボット

全方向への移動が可能で、どんな倉庫のカートとも20秒以内にスマートドッキングできる新しいロボットは、マテリアルハンドリングをより迅速で安全なものにしています。

「2018年、私は、台車とパレットトラックの両方で重い貨物を搭載して移動させる倉庫を経営している友人と一緒にいました。彼は、これらのカートを迅速かつ正確に移動させることの難しさを私に見せてくれて、助けを求めてきました。」ベルギーのゲントに拠点を置くスタートアップ企業トラクトノミー・ロボティクスのCEOケシャブ・チンタマニは「特別なロボット設計をすれば、すでに使用されているさまざまなカートをハンドリングし、サイズや重量、時間の課題も解消できると気付きました」と言います。彼は宇宙分野でのロボティクス研究の経験があり、その経験が役立ちました。

ケシャブは、カートを扱うために作られた多くの無人搬送車(AGV)が、積荷を下から持ち上げる設計に基づいていることを発見しました。しかし、これではロボットがカートの下に位置するまでに数分以上時間がかかることがありました。また、カートが少しでもずれていると、AGVは停止してリセットせざるを得ませんでした。さらに、これらのロボットが持ち上げられる重量にはしばしば制限があり、カートが倒れるリスクもありました。

研究はカートを牽引できるAGVに移りましたが、これらのAGVはカートに固定させられているか、あるいは精度の低い接続機構のためドッキングに時間がかかるものでした。しかし、カートにしっかりと「スナップオン」できるドッキング機構としてのロボットグリッパーアームを開発することで、ケシャブの新しい設計は、あらゆるタイプのカートに適応し、安全に牽引できるようになりました。

研究はカートを牽引できるAGVに移りましたが、これらのAGVはカートに固定させられているか、あるいは精度の低い接続機構のためドッキングに時間がかかるものでした。しかし、カートにしっかりと「スナップオン」できるドッキング機構としてのロボットグリッパーアームを開発することで、ケシャブの新しい設計は、あらゆるタイプのカートに適応し、安全に牽引できるようになりました。

移動の自由を確保するため、ケシャブはこのドッキング機構を自律移動ロボット(AMR)プラットフォームと組み合わせることを計画しました。レーザーでナビゲートして障害物を回避し、ダイナミックかつ正確な動きを実現することで、AMRへの進化はより迅速で効率的な倉庫管理を可能にします。

全方向への移動

AMRは、依然としてスペースが制限された倉庫内を移動し、密集した列に配置されたカートに正確にドッキングする必要がありました。メカナムホイールを活用することで、この全方向設計は、AMRが狭い空間でも3つの自由度を持って移動できます。しかし、ドッキング速度と正確さ、およびその後の移動を最適化するための重要なステップは、正確な四輪駆動のモーションシステムの仕様でした。

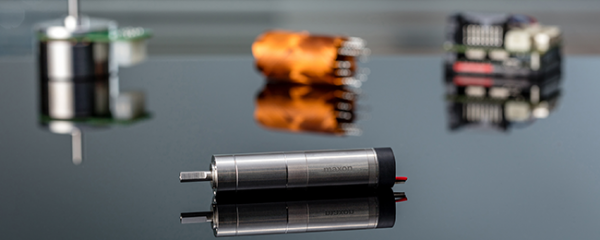

「maxonは、その性能と信頼性から、多くの学術研究プロジェクトで使用されています。私が携わった宇宙分野の研究も含めて、maxonは私の最初の調査対象でした」とケシャブは説明します。

モーションシステムは、高重量の牽引を可能にし、数百キログラムの積荷を立ったまま動かすのに十分なトルクを発生させる必要がありました。狭い倉庫環境での操作を考慮し、彼の最初のAMR設計は全長70cm、幅50cmというコンパクトなものであり、コンパクトなモータが不可欠でした。試験の結果、扁平型のブラシレスDCモータであるEC60 flatが採用されました。1台のロボットに4つのモータ(1つの車輪に1つ)で構成されるため、モータには高解像度エンコーダの内蔵が必要であり、コスト効率も重要でした。

モーションシステムは、高重量の牽引を可能にし、数百キログラムの積荷を立ったまま動かすのに十分なトルクを発生させる必要がありました。狭い倉庫環境での操作を考慮し、彼の最初のAMR設計は全長70cm、幅50cmというコンパクトなものであり、コンパクトなモータが不可欠でした。試験の結果、扁平型のブラシレスDCモータであるEC60 flatが採用されました。1台のロボットに4つのモータ(1つの車輪に1つ)で構成されるため、モータには高解像度エンコーダの内蔵が必要であり、コスト効率も重要でした。

高出力密度

「私たちはATR1プロトタイプでこれらのモータを試し、非常に感銘を受けました。3人が乗ったカートを引っ張ることができましたが、これらのモータはわずか60mmの幅しかない本当に小さなものでした」とケシャブは言います。

「私たちはATR1プロトタイプでこれらのモータを試し、非常に感銘を受けました。3人が乗ったカートを引っ張ることができましたが、これらのモータはわずか60mmの幅しかない本当に小さなものでした」とケシャブは言います。

コンセプトが確認され、ATR1(自律牽引ロボット)と名付けられた最初の設計とともにトラクトノミー・ロボティクスは誕生しました。ATR1は、最大400kgのカートを1m/s以上の速度で牽引することができます。特殊なナビゲーションスタックを使用して、ロボットは素早くドッキングし、ATRは空きスペースを検出して自動的にカートを駐車することもできます。このナビゲーションシステムは、カメラとコンピュータービジョンのフィードバックを使用しており、制御の精度はモータの応答速度の結果です。

「ATR1は、20秒以内に正確かつ確実にカートとドッキングし、『ストレイフィング』と呼ばれる横方向の操作によって、狭いスペースでも正確に位置を決めることができます」とケシャブは言います。

重荷重牽引の需要

ATR1の試験後、トラクトノミー・ロボティクスは、最大800kg以上の板金などのより重い積荷を牽引する要請を受けました。これにより、ATR2という画期的な新設計が誕生しました。このロボットは、独自のデュアルアーム適応型ドッキングシステムを備え、さまざまなサイズのカートを扱うことができます。トラクトノミーは、ATR2の標準トルクバージョンと高トルクバージョンをそれぞれ生産する予定で、牽引能力はそれぞれ600kgと800kgを目指し、速度は1.8m/sから2.5m/s(時速6.5kmから9km)を達成する予定です。

ATR2の外形寸法は、バッテリーや新しい電子機器を搭載するために70x50cmから90x64cmに拡大されましたが、積載量の増加に対応しながらもコンパクトな設置面積を維持するためには、かなり高いトルクのモータが必要でした。

「maxonのエンジニアからのアドバイスにより、全体のシステムに適した低電圧モータを使用することができましたが、それでも高負荷に必要なピークモータ速度とピークトルクの要件を満たし、熱制限もクリアできました」とケシャブは言います。「この重要なアドバイスのおかげで、2種類のモータを使用するだけで、さまざまなカートや積荷に適した単一プラットフォームを提供できるようになりました。」

重荷重を高速で牽引する際には、制動力がさらに重要になります。そのため、ATR2には内蔵されたブレーキと衝突を防止する360°安全システムが搭載されています。一日24時間稼働するため、部品の信頼性も重要です。

「これらの機械は、変わりやすい条件下で1日に15〜20km以上の距離を走ります。故障は生産性を低下させるため、信頼性の高いモーションソリューションが非常に重要です」とケシャブは説明します。

マテリアルハンドリングの柔軟性

ATR2は運用検証に入り、トラクトノミーは量産に注力しています。このAMRは、主に工場、大型スーパーの倉庫、郵便サービスなど、マテリアルハンドリング技術に依存する製造業や物流部門を対象としています。これらのロボットは、トラックからカートの積み降ろしにも使用でき、従来のトラッガートレインやコンベアシステムのコスト効率の良い代替手段となり、フォークリフトに代わる安全で自動化された代替手段として提供できます。

ATR2は運用検証に入り、トラクトノミーは量産に注力しています。このAMRは、主に工場、大型スーパーの倉庫、郵便サービスなど、マテリアルハンドリング技術に依存する製造業や物流部門を対象としています。これらのロボットは、トラックからカートの積み降ろしにも使用でき、従来のトラッガートレインやコンベアシステムのコスト効率の良い代替手段となり、フォークリフトに代わる安全で自動化された代替手段として提供できます。

ケシャブはこう付け加えます。「一台のロボットで、幅広いマテリアルハンドリングアプリケーションを担わせたいというニーズが高まっています。これは、エンドユーザーにとってコストと管理の複雑さを削減するためです。トラクトノミーはこの柔軟性を提供しています。」

(mmuk)