9.ステップ7:コントローラとフィードバックセンサの選定(6)

9.6 フィードバックセンサ選定の判断基準

フィードバックセンサ(エンコーダ、DCタコおよびレゾルバ)は制御対象に対して適正でなければならず、他の部品との整合性も取れていなければなりません。マクソンモジュラーシステムに従い、モータに合わせて選定し、取り付けなければなりません。適正な制御変数(回転数、位置、回転方向)を十分な分解能で計測できなければなりません。センサの分解能は、それを常に観察できてもできなくても、一般的には要求精度の少なくとも4倍必要です。

コントローラはセンサ信号を処理できなければならず、コントローラ側の入力電圧および周波数範囲を超えることはできません。コントローラはセンサに、要求される電源を適切な方法(例えばエンコーダ電源やレゾルバ用HF供給装置の供給電圧)で供給しなければなりません。

フィードバックセンサは通常モータに直接取り付けられ、モータの挙動を計測します。ドライブ内の機械的挙動があるため、負荷は方向の変化に遅れて反応し、位置エラーが発生することがあります。ケースによっては、センサを負荷に直接取り付ける方が(例えばリニアエンコーダなど)適するかもしれません。機械的挙動の課題はここでは、デッドタイムと位相シフトを発生する制御回路の課題に移っています。非常に高品質の制御システムの制御アルゴリズムでは、既知の挙動量を補正することができます。

9.7 インクリメンタルエンコーダ

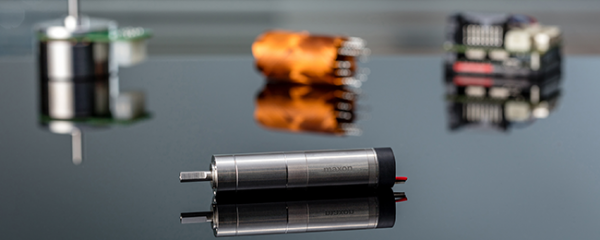

マイクロドライブで回転数と位置を測定するための最も一般的なセンサ方式はインクリメンタルエンコーダです。これらは様々な機能的原理とともに様々な設計に見ることができます(表9.4参照)

エンコーダ信号

インクリメンタルエンコーダの基本的な原理は、1回転を数多くのステップ(インクリメント)に小分割し、インクリメンタルステップを実行する度に信号パルスをコントローラに送信することです。インクリメンタルエンコーダは通常、矩形波信号を2チャンネルA、Bに供給し、それらは1/4の信号長さ分だけずれています(つまり電気的に90°)。通常の分解能は、エンコーダ特性として、cptの単位で与えられる、1回転あたりの矩形波パルス数N(カウント数/回転)によって定義されます。実際の分解能は、クワッドカウント(qc)と呼ばれる両チャンネルの状態遷移数がカウントされた場合、4倍高くなります。分解能が高くなるほど、位置の測定精度は高くなり、回転数は時間当たりの位置の変化量がより詳細になるため、より正確な値となります。

回転方向を決めるには、チャンネルA、Bからの信号の順序を利用します。チャンネルAは一方向では先行し、チャンネルBは逆の方向で先行します。

図 9.6:インクリメンタルエンコーダからの信号

チャンネルA、Bは、位相が90電子角ずれています(1チャンネルの信号長さの1/4)。 両チャンネルの状態遷移(クワッドカウント数)は位置決めのために使用されます。任意のインデックスチャネルIは1回転あたりの1回パルス数を伝達します。

パルスカウントと動的制御

エンコーダパルスカウントNが高いと、分解能が高くなるだけではなく、動的制御も改善されます。実際の位置の値の変化情報をより速く入手し、制御回路はずっと速く修正を開始できます。コントローラはより高剛性で、つまり、より高い制御増幅値で、より高い制御設定できるようになり、不安定な発振のリスクは減少されます。

パルスカウントが低いとドライブは、新たな位置信号、つまり新たなエンコーダパルスを受信するまで、より長時間加速しなければなりません。制御増幅値が極度に高い場合、ドライブは目標位置をオーバーシュートする可能性があり、比例に基づいて過補正し、その結果逆方向のオーバーシュートが発生します。制御の動作は不安定であり、ドライブは発振します。

位置決めとホーミング

インクリメンタルエンコーダの出力信号は、相対的な位置関係または、位置の差しか表しません。絶対値的な位置決めのためには、システムはまず、ゼロ位置で設定しなければなりません。この処理をホーミング(原点出し)と呼びます。メカニズムを指定の位置に移動し、他の位置を全て相対的に計測することによって実現されます。

このような参照ポイントは通常、リミットスイッチや機械的なストッパーによって実現されます。ホーミングの再現性を改善するため、インデックスチャネル(チャンネルI)からのオフセット量分動いた点を原点とすることもできます。インデックスチャネルIは、1回転あたりの1回のパルス数を伝達します。このホーミングの方法によって、リファレンススイッチが多少早くまたは遅く切り替わるかは、もはや問題ではなくなり、ホーミング位置は、インデックスチャンネルによって非常に正確に定義されるようになります。

図 9.7:エンコーダのインデックスチャンネルによるホーミングモードの原理

リファレンススイッチへの動き(または機械的停止)の後に、インデックスチャンネルの信号エッジへ戻る動きがあります。リファレンススイッチの起動時の位置エラー(例えば、油や塵埃による)発生の可能性があるにもかかわらず、これは常に同じ原点位置を設定します。

最大スピード

エンコーダの電気的部品は、出力がHIGH(ON)状態からLOW(OFF)状態へ切り替わる、またはその逆に切り替わるために、一定の時間が必要です。その結果、信号の形状は正確な矩形波でなくなり、有限な傾き形状になります。スイッチング周波数が高くなるとHIGHとLOW2つの状態の間で正しくスイッチングしません。この限界は、エンコーダの最大周波数fmax として表されます。これは最大許容回転数nmax に合致します。

非常に高い回転数が要求される場合、これに応じて、分解能N (1回転あたりカウント数)の低いエンコーダを選定する必要があります。

最小回転数と分解能

一方で、非常に低い回転数を高精度で表現するには、高いパルスカウントNが要求されます。Δn回転/分の精度まで、1ミリセカンド毎に回転数を計測するためには、要求されるエンコーダ分解能Nは、少なくとも

ここで、60,000 ms/分で、4 クワッドカウント/矩形パルスとします。

10rpmの精度で回転数を測定するためには、エンコーダには少なくとも1,500cptが必要です。逆に、500cptのインクリメンタルエンコーダは、30 rpmの精度でしか計測できません(図 9.9)

これは、デジタルで情報を取得していることに起因する、計測学的な問題であることを強調しておかなければなりません。モータの実際の回転数は通常、機械的な慣性モーメント(フライホイール効果)によって維持されています。計測値は、この平均回転数近辺で変動するだけです(実例参照)

エンコーダ品質性能

全ての測定用センサと同様、エンコーダは整合性のある信号を十分な精度で供給できなければなりません。上記で説明した判断基準(パルスカウントと最大周波数)よりも、むしろ特性が非常に重要になります。高精度の計測では、矩形波信号の長さが、常に同じモータ回転角度に合致することが必要です。これは、一定の回転数では矩形波パルスは常に同じ長さになることを意味します。温度などの環境的な影響は出力信号を変化させます。例えば、光学式エンコーダは塵埃から保護されなければなりません。磁気エンコーダは、モータからの磁界を含む外部磁界に対して感度が高いかも知れないため、シールドが必要かも知れません。