1.マイクロドライブの概要(1)

1.1 ドライブシステムの各構成要素の役割

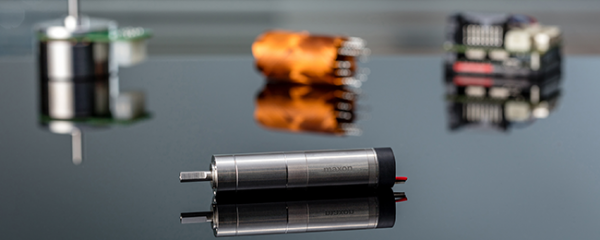

ドライブの基本的な役割は、要求精度を実現できるよう制御をかけながら、負荷を駆動することです。ドライブシステム全体(図1参照)は、総合制御部(ホスト)、電源、モーションコントローラ、そしてドライブユニット(モータ、ギアヘッド、メカ駆動部)等の主要部品で構成されます。ドライブをシステム全体(環境)に組み込むにあたっては、境界条件を考慮し、反映することになります。境界条件とは例えば、最大寸法、使用温度範囲、最大許容温度、特異な気圧や真空、振動やノイズ発生、電磁環境適合性、電磁波放射等です。

ドライブの各構成要素は下図のようになります。

ホストシステム

ホスト(マスター)の役割は、システム全体を制御し調整することです。ドライブシステムは入力デバイス、出力デバイス等とならぶ、数多くの要素の一つです。ホストは動作コマンドーをモーションコントローラに送ります。モーションコントローラは単独で動作を実行し、制御します。ホスト制御システムの代表例はプログラマブルロジックコントローラ(PLC)、産業用コンピュータ、PC等です。しかし、単純なシステムの場合には、スイッチや回転式スイッチを使い、コマンドや設定値を、デジタル、あるいはアナログで送ることもあります。

モーションコントローラ

モーションコントローラは、スレープ側で動作コマンドを実行します。モーションコントローラはドライブ実測値(電流、回転数、位置)を設定値と比較し、偏差がなくなるまで修正をかけます。モーションコントローラは、ドライブシステムの中枢部であり、ホストシステム、モータ、センサから信号を受け取り、処理できるように設計する必要があります。また、モーションコントローラは、制御回路から信号を受け取るアンプ部も備えています。信号はアンプ部で増幅された後、モータに出力されます。この出力信号は、制御対象のモータに適合している必要があります。例えば、ブラシレスDCモータの場合、モーションコントローラは、電子整流能力も備える必要があります。

センサとフィードバック

フィードバック用センサが測定するのは通常、モータ回転軸の実回転数と位置です。しかし、フィードバック用センサは、負荷に直結しているケースもあります。信号は、モーションコントローラにフィードバックされます。一般的に使用されるセンサには、インクリメンタルエンコーダ、アブソリュートエンコーダ、DCタコメータ等があります。また、産業用のヘビーデューティ用途では、レゾルバがあります。

モータ

モータは、電力(電流と電圧)を機械的出力(トルク、回転数)に変換する装置です。500W以下の場合、最も一般的に使われるのは、多様なDCモータ(ブラシ付/ブラシレス、コア付/コアレス) やステッピングモータです。また、特殊なケースでは非同期/同期モータが使われます。

電源

DCモータやステッピングモータ用の電源は、一般的な商用電源からDC電圧を得るか、AC電圧を整流、平滑することによって得る必要があります。モバイル用途では充電池を利用し、また用途によっては、太陽電池を併用することもあります。

ギア部と機構部

小型DCモータは通常、高速回転し、1,000rpm以上で使用するのが理想的です。しかし、多くの用途では、より低い回転数、より高いトルクが要求されます。これは、モータのトルクが比較的低い場合、ギア部を使ってモータの高速回転を低下させ、トルクを増加させるケースです。ギア部は、メカ的な力の変換器の代表例であり、実施形態は多様で、スパーギア、プラネタリギア、ウォームギア、Harmonic Drive® 等があります。また、ここには、その他回転駆動部やリニアドライブが含まれます。それは例えば、歯付ベルト、送りネジ、コンベアベルト、ラックピニオン等です。また、ドライブの要素部品は可動であるため、負荷の一部分として捉えるべきです。そして、負荷を駆動するにあたり、摩擦、慣性モーメント、弾性やメカ的挙動に対する影響も考慮する必要があります。

負荷

ドライブシステム全体は、その用途で必要な負荷駆動ができるように設計します。負荷を決定する主な要因、そして、それがドライブの設計に与える影響は下記のようになります。

-

- ギア部(あるいは他の機構部)を利用するか、また利用する場合どのようなギア部にするかは通常、最大回転数(回転速度あるいは直線運動速度)によって決まります。

- トルクは摩擦、重量、慣性モーメントの加速度によって決まり、そのトルクに平均的な経時変化を加味して実効トルクが決まります。そして、実効トルクによって、使用するドライブ部品の最小寸法や出力(W)が決まります。

- 負荷の慣性モーメントの加速度は通常、最大トルクに最も影響します。

- 出力(W)にはマージンが必要です。なぜなら、製造工程にはバラつきがあり、また、摩擦モーメントを高精度に決めることが困難だからです。出力(W)のマージンは、効率的に制御する点からも、システム上の限界による制約を避ける点からも重要です。例えば、システムで実行する最高速度がスペック速度をわずかに上回る場合、モーションコントローラは、常に能力限界で運転することになります。また、現在の用途が将来進化した場合に対応できるようにするためにも、出力(W)には一定量のマージンが必要です。

- センサシステムの測定分解能は、制御パラメータ(位置、速度、電流)の制御精度と時間分解能に対応している必要があります。