11.包括的な実例:位置決めステージ(3)

11.6 ステップ5: モータ・タイプの選定

長期間の製品サービス寿命とメンテナンス不要を要求する場合には、ブラシレスEC モータを伴う解決策が望ましいです。可能な選択肢には、グラファイトブラシとボールベアリングを備えるDCモータが含まれ、これらはこの用途のスタートストップ動作によく適合します。DCモータの検討では、製品のサービス寿命を実際にテストし分析することが必要です。

トルクおよび回転数

3:1の高い減速比を選定すると、モータスピードは6,000rpmより遅くなり、これらのモータでかなり容易に実現できるようになります。

トルクについて最も困難な課題は重力の影響です。最大トルクは重力に対する力より25%程度高いだけです。可能性のあるモータを評価する時、モータ自身の加速のために要求される追加トルクMa,Mot を検討する必要があります。加速時間が短期間の場合、Ma,Mot は実効トルクよりも最大トルクで、ずっと顕著な効果を上げなければなりません。

制御上の理由からは、25%程度の余剰トルクがあることが望ましいです。

次の表では、可能性のある多様なモータで実現できるトルクと、スパーギア無のダイレクトドライブの要求性能をまとめました。

| ダイレクトドライブ | 留意点 | |

| 回転速度 | 1,800 rpm | ― 連結部を介しての接続が必要 ― ネジは別々の取り付けが必要 ― モータ軸受の軸方向負荷は不十分 |

| 有効トルク(rms) | 111 mNm | |

| 最大トルク | 140 mNm | |

| バックラッシュ | 0° | |

| 適したモータ | 最大連続トルク | 評価 |

| EC 40、120 W | 約120 mNm | ― 余剰トルクは小さめ ― Mα,Mot = 16 mNm |

| EC 45、150 W | 約170 mNm | ― 余剰トルクは大きい ― Mα,Mot= 22.4 mNm ― エンコーダ用ハウジング付 ― 大型 |

| EC-max 40、120 W | 約180 mNm | ― 余剰トルクは大きい ― Mα,Mot = 19 mNm ― コストパフォーマンス高い |

| RE 40、150W | 約190 mNm | ― グラファイトブラシ ― 余剰トルクは大きい ― Mα,Mot = 26 mNm |

スパーギアを使用する場合、モータ自身の加速に必要な回転数およびトルクは増加します。一方、負荷とリードネジを加速するモータトルクは減少します。スパーギア(減速比 2:1および 3:1)を伴うドライブの重要データと適したモータを下記にリストアップします。

| スパーギアあり | 2:1 | 留意点 |

| 回転速度 | 3,600 rpm | |

| 有効トルク(rms) | 62 mNm | |

| 最大トルク | 78 mNm | |

| バックラッシュ | 2° | |

| 適したモータ | 最大連続トルク | 評価 |

| EC 40、120 W | 約120 mNm | ― 余剰トルクかなり大きめ ― Mα,Mot = 32 mNm |

| EC-max 40、70 W | 約90 mNm | ― 余剰トルク充分 ― Mα,Mot = 19.3 mNm ― コストパフォーマンス高い |

| RE 30、60 W | 約85 mNm | ― グラファイトブラシ ― 余剰トルク充分 ― Mα,Mot = 12.4 mNm |

| RE 36、70 W | 約80 mNm | ― グラファイトブラシ ― 余剰トルク充分 ― Mα,Mot = 24.5 mNm |

| スパーギアあり | 3:1 | 留意点 |

| 回転速度 | 5,400 rpm | 高い減速比の解決策で、最小のモータを実現 |

| 有効トルク(rms) | 41 mNm | |

| 最大トルク | 52 mNm | |

| バックラッシュ | 3° | |

| 適したモータ | 最大連続トルク | 評価 |

| EC 32、120 W | 約42 mNm | ― 余剰トルク小さめ ― Mα,Mot = 11.3 mNm |

| EC-max 30、60 W | 約60 mNm | ― 余剰トルク充分 ― Mα,Mot = 12.4 mNm ― コストパフォ-マン高い |

| RE 30、60 W | 約85 mNm | ― グラファイトブラシ ― 余剰トルク大 ― Mα,Mot = 18.6 mNm |

| RE 36、70 W | 約80 mNm | ― グラファイトブラシ ― 余剰トルク大 ― Mα,Mot = 26.7 mNm |

モータ・タイプの評価選定

スパーギアを使わないことによって得られる大きなメリットはありません。リードネジを別々に取り付けなければならない点に変わりはありませんし、連結部がギアの代わりに必要になります。可能性のあるモータは大型で、それに対応するように高価であり、高い最大許容回転数は利用されません。

減速比3:1のスパーギアの解決策は、最も小型のモータの使用を可能にします。EC-max30、60Wは、長期間の製品サービス寿命と充分な余剰トルクを備えたブラシレスモータの要求を満足する上で最適であり、この実例で後述します。

11.7 ステップ6: 巻線の選定

最初に、EC-max30, 60W モータのロータの慣性モーメントを考慮し、最も厳しい運転ポイントである加速プロセスの最後の部分での計算します。

| ― 回転数nmaxMot | 5,400 rpm |

| ― トルク nmaxMot | 64 mNm |

(比較のため : 平均負荷 約42 mNm)

カタログデータより回転数/トルク勾配の平均は20 mNm/rpm(モータデータの14行目)。 コントローラの電圧損失10%と安全性要因20%を考慮し、選定される巻線の回転数定数kn(13行目)は

注文番号272763のモータは、ほぼ最適な回転数定数393rpm/Vの要求を満たします。このようにして、適正なモータ巻線を見出します。

最大要求モータ電流と平均電流負荷は

トルク定数kM はカタログデータ12行目、無負荷電流I0 は3行目にあります。

11.8 ステップ7:コントローラおよびエンコーダの選定

この役割には、CANopenインターフェースを備えた位置コントローラが必要です。選定されたモータは、平均出力要求1.9 A、ピーク電流2.8 AのEC モータです。電源電圧は24 Vです。

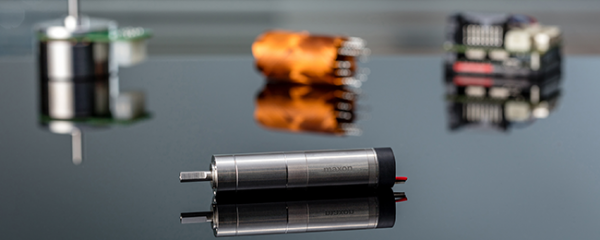

マクソンEPOS位置コントローラは、これらの要求を全て満たすことができます。性能要求を最も満たすのは、EPOS 24/5であり、最大24 Vで動作でき、最大5 Aの連続電流を供給できます。ラインドライバを備えた3チャネルエンコーダは、位置フィードバックに必要です。マクソンモデュラーシステムによれば、選定されたEC-max 30 モータ用に、2種類のエンコーダが利用でき、それぞれ500パルスです(図 11.4)。実現可能な分解能はさらに大きくなります。スパーギア減速比と、モータ軸の2,000qcから、回転リードネジ1回転あたり6,000位置ステップに増加します。しかし、必要なのは、リードネジ回転の1/100です。