11.包括的な実例:位置決めステージ(1)

次の実例では、選定プロセスを全体を通してステップ毎に説明し、この本での選定方法を説明します。最後に、マクソン選定プログラムを利用する可能な解決策の1つの概略を説明します。

11.1 課題の定義

アセンブリマシンのスライド機構は正確に位置決めしなければなりません。このスライド機構は、垂直に動き、循環ボールネジでドライブされます。ネジは単独で取り付けられ、直接(連結)またはスパーギア(平歯車)を介して動作されます。ギア減速比は後述されるプロセスで決定されます。必要な出力と速度を発生させる要求とは無関係に、ドライブ(モータ、エンコーダ、位置コントローラ)は、0.05 mm位置決め精度を伝達できる必要もあり、長期間のサービス製品寿命も必要です。ドライブは、2,000万サイクルの間メンテナンス不要でなければなりません。ドライブは、上位システムとCANopenバスを介して通信します。

負荷パラメータ

動作プロファイルは、2秒間に0.25mの垂直移動、その位置に2秒間保持、起動位置に戻る(再び、2秒間に0.25m)、この位置で5秒間保持となります。

その他の負荷データ

| ― 移動する質量mL |

12 kg |

| ― 最大速度 vL | 0.15 m/s |

| ― 最大許容加速度 aLmax |

2 m/s2 |

| ― 最小要求加速度 aLmin |

1 m/s2 |

| ― 最大許容ジャーク | 200 m/s3 |

| ― 位置決め精度ΔSL | 0.05 mm |

リードネジ及び平歯車

| ― ピッチp | 5 mm |

| ― 直径dSp |

12 mm |

| ― 長さlSp |

0.5 m |

| ― 慣性モーメント JSp |

8.04 10-6 kgm2 |

| ― 軸受効率ηlag |

0.99 (2x) |

| ― ナット効率ηm |

0.9 |

| ― リニアガイド効率ηlin | 0.98 |

| ― 総合効率ηSp | 0.86 |

| ― 挙動 | バックラッシュなし、プリロードあり |

| ― スパーギア減速比iG |

1:1 … 4:1、未定 |

電源

| ― 電源電圧 VCC |

24 V |

| ― 最大電流 | 10 A |

11.2 ステップ1:状況分析

出力の概算

出力分析は、リードネジがオートロック式でないと仮定すると重力FG は常に存在することから、概算出力の見積もりが始まります。

FG = mL・g = 12・9.81 ≌ 120N

これに追加されるのは、加速力Fa でありその大きさは見積もりすることが可能です。

(リードネジとモータの慣性モーメントは考慮されていません)

Fα = mL・aLmax = 12・2 ≌ 24N

加速力は、重量による力に比べると微々たるものです。これらは最終的には短時間しか発生しません。したがって、要求トルクを見積もる上で、永続的に働くのは下記のみと見なします。

評価: これはドライブが連続的に約115mNmを伝達しなければならず、また、余剰トルク(ボールネジおよびモータを含む)を持たなければなりないことを意味します。(安全性要因を含む)このトルクは、RE40またはEC45によって確実に提供できます。スパーギア(2:1 減速比)を使用する場合、RE30またはEC40もまた要件を満たします。

リードネジの最大スピードは、

評価: スパーギア(4:1)を利用したとしても、要求最大スピードは最高で7,600rpmであり、これは上記モータで容易に達成可能です。

要求される機械的出力は

Pmech=(FG+Fa)・vL=(120 + 24)・0.15 ≌ 21W

入手可能な電圧(24 VDC)で、この出力は、電流値約1Aで実現されます。総合効率50%を想定すると、要求される電流値は2Aに増加し、規定の電源によって容易に供給可能です。

ドライブ配置

リードネジドライブ(ピッチ、効率)のパラメータは予め定義します。減速比最大4:1の平歯車を追加することもできます。モータトルクを低くモータのサイズを小さく保つためには、スパーギアの減速比は少なくとも2:1が望ましいです。これにより、リードネジをモータ軸に直結する場合の課題がなくなります。すなわち、軸方向の高負荷12 kg、約120 Nがリードネジ軸受で別々に支持可能になります。

今回のケースでは、モータユニットの長さと直径はあまり重要ではありません(通常は検証すべき内容です)

制御構想

ドライブの制御変数は位置であり、それは、精度0.05 mmつまり、リードネジの1/100回転(3.6°)を想定しています。

評価: これは、標準エンコーダ(例えば、回転あたり500パルス)を位置コントローラで使用することによって容易に実現可能です。ギアのバックラッシュは1°と見積もられ、要求精度に対し悪影響は与えません。減速比が最大の4:1の場合、モータ回転方向変更時にモータ軸で4°となります。

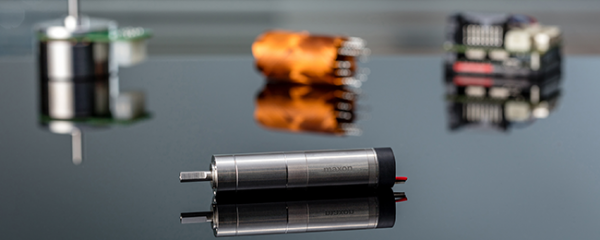

ユニットの予備選定

CANopen通信を介した上位システムでの位置制御は、マクソン製品のEPOS位置制御ユニットによって提供されます。回転500パルスの標準エンコーダは、位置決めにはより適しています。ブラシレスEC モータは、長期製品サービス寿命の要求を満足させる上では最良の選択です。可能な選択肢は、グラファイトブラシとボールベアリングを備えたDCモータです。回転数は比較的高く、モータはトルク発生する上で強力であり、マクソンギアヘッドは不要です。要求される回転数とトルクは、スパーギア(減速比は2:1と4:1の間)でさらに最適化することが可能です。

11.3 ステップ 2:負荷要求

動作特性

低損失3/3台形を動作プロファイルとした場合、規定動作の最大速度と加速は(表4.2参照)

最大速度は、規定値より高いですが、最大許容加速値には全く到達していません。したがって、3/3台形特性はより短い加速時間で置き換えられ、対応するようにより低い最大速度になります。加速時間の計算は、最大許容速度と平均加速値aL = 1.5 m/s2から求められます。

Δta = VL/aL = 0.15/1.5 = 0.1S

対称的な動作プロファイルのために、要求される合計時間と発生する最大速度は、

(表4.2参照)

この動作プロファイルは要求条件を満たします。これはまた、到達位置での予備時間さえ含んでいます。

力

ここで、ステージの加速のために要求される力は、この動作プロファイルをを利用して、より正確に計算することができます。

Fa = mL・aL = 12・1.5 = 18N

この力は、重力に対する力約120Nに比較して低い値です。モータが0.1秒の短周期追加トルクを提供する上で何の問題もありません。最悪のケースとして7,600rpmの最大スピードとなる4:1のスパーギアを利用した場合でさえ、モータが0.1秒で加速する上で問題はありません。しかし、リードネジを加速するためのトルクは、より詳細に検討しなければなりません。

重要な負荷データ

重要な負荷データを要約してみましょう。

| ― 最大力 | 138 N(0.1 s) |

| ― 重力に対する力 | 120 N |

| ― 最大速度 | 0.15 m/s |

| ― 加速 | 1.5 m/s2 |

| ― 位置分解能 | 0.05 mm |

実効(rms)負荷はこの時点では計算されません。なぜなら、リードネジの加速の影響がまだ未知だからです。