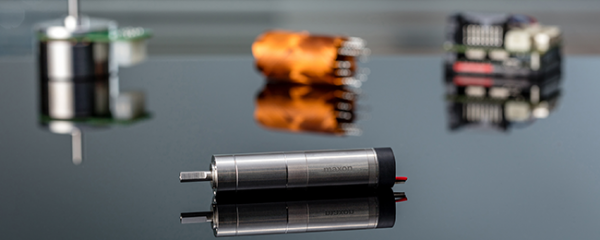

実例:ECフラットモータと歯付きベルトによるターンテーブルドライブ

30個のサンプルの搭載された分析機器のターンテーブルの位置決めが課題です。ターンテーブルは歯付ベルトでドライブします. ドライブギアホイールは、マクソンECフラットモータの軸上に直接取り付け、ホールセンサを位置制御に使用します。

新たな位置には、任意の回転方向で1秒以内に到達する必要があります。その結果、ターンテーブルは1秒以内に半回転できる必要があります。

|

図 5.6: ターンテーブルドライブの模式図 |

追加情報:

| ― ターンテーブル直径 | 200 mm |

| ― ターンテーブル慣性モーメント (サンプルを含む) |

25,000 gcm2 = 2.5 10-3 kgm2 |

| ― 外縁部の位置決め精度 | < 1 mm, 回転角 0.57° |

| ― 最小ドライブプーリ直径 | 10 mm(最小値) |

| ― 規定のターンテーブルプーリ直径 | 60 mm(測定値) |

| ― 最大摩擦トルクの見積り | 20 mNm |

| ― 停止時間 | > 1 s |

最大スピードとトルク

3/3台形スピード特性を想定すると、最大速度は(表4.2参照)は、

(ここで、Lは負荷、例えばターンテーブルを指す)

角加速度と加速のトルクは

Mα,L = JL・α max,L =2.5 ・ 10-3 ・14 ≅ 35mNm

摩擦トルクとともに,その結果をもたらされるピークトルクは、Mmax,L =55 mNm となります。最大機械的出力は約0.25Wと非常に低くなります。

実効トルク値は、停動状態を含め

モータの必要条件

本章では、変換式で最大モータ回転数を算出します。

この回転数はモータにとって低く、規定の時間内に到達できる回転数です。さらに、モータ加速のための追加トルク、プーリ、ドライブベルトは無視できるものとします。したがって、要求されるモータトルクは(ベルト効率95%)

要求トルクに見合う可能性のあるマクソンECフラットモータは

― EC 32 flat 6 W 最大連続トルク8.74 mNm

― EC 32 flat 15 W 最大連続トルク24.2 mNm

― EC 45 flat 12 W 最大連続トルク22.8 mNm

6ワットのEC 32モータの最大連続トルクは最大要求トルクをわずかに下回りますが、このモータは条件を満たします。その理由は、ピーク負荷の持続時間が短く、その間に停止時間があるためです。 低速度であるため、モータの出力レートは過負荷には全くなりません。

位置決め精度

このモータ(ベルトの弾性部品を除く)について再計算された要求位置決め分解能は

EC32フラットモータは4極ペアで、モータ1回転あたり24整流ステップになります。言い換えれば、ホールセンサ信号がモータ1回転を24ステップ、つまり、15°に分割することになります。これは、規定の位置決め分解能としては不十分です。EC45フラットモータの8極ペアでは、分解能が2倍高く(7.5°)なりますが、それでもまだ不十分です。もし、フラットモータのダイレクトドライブとホールセンサによる位置フィードバックの構想をそれでも実現しようとするなら、唯一可能な解決策は、歯付ベルトの減速比を7.5°/0.57°=13.1:1以上に増大させることです。想定するドライブプーリ最小径では、ターンテーブルのディスク径は少なくとも131mm、つまり2倍以上大きくなります。プーリを大型化した結果、ターンテーブルの慣性モーメントは増加します。しかし、減速比がより高いため、モータトルクは減少します。モータスピードは、対応して高くなり、つまり、約600rpmになります。それでもなお、これはモータにとって比較的低速度の値となります。

軸受負荷

軸受のラジアル荷重はドライブの最大力から計算することができます。発生する最大負荷トルクは55mNmであり、約66mm(負荷プーリ半径)の距離で動作します。これは、1Nより小さい力を外縁に発生させます。ベルトの張力は同一の範囲内になければならず、軸受負荷は2倍高くなります。上記で特定したモータは、最大ラジアル荷重が5.5Nであり、この要求を容易に満足できます。