3.ステップ1:状況分析と環境(1)

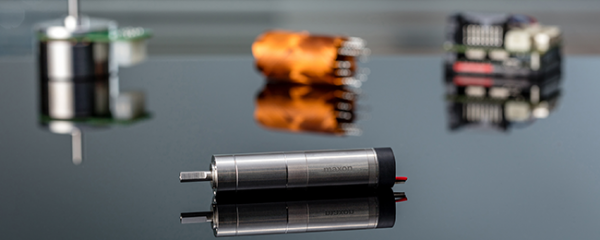

図3.1:選定プロセスのステップ1では、全般的な状況を分析し、ドライブの基本的な要素と環境への適合性を検討します。

設計者は、モータの選定プロセスに入る前に、ドライブ構想、境界条件、インターフェースを含む条件を全て検討する必要があります。また、重要なパラメータの変動幅の検討も必要です。通常、これらの条件は全て、密接に連動しています。この章の目的は、これらの留意点を明確にし、選定プロセスでの検討作業の精度を向上させることです。

3.1 動作方式

動作方式を特定することは、この後の選定ステップの全てで必須要件となります。ドライブの設計の着手にあたり、ドライブの使用法が、連続的か、断続的か、短時間で散発的か、を明確にしておかなければなりません。いずれの場合も、動作周期、加速時間、停止時間の長さを定義することが、最小限必要です。これらは十分に検討する必要があります。その目的は、ドライブが実現する必要があるのが、加速中の最大トルクなのか、連続トルクなのか、あるいはその両方なのかを決定し、それに基づいて設計することです。また、異なる動作条件下で、最悪の場合を想定し、検討する必要があります。例えば、極度に短い時間に最大慣性モーメントを最大加速し、最小限の時間で停止させるといったような条件です。

3.2 機械的ドライブ構想と配置

最初の課題は、ドライブに必要な機械的要素とその物理的配置です。例えば、ドライブスピンドルは、モータが直接駆動するか、ギア段を介して駆動するかを決める必要があります。また、実現可能な選択肢を検討する必要があります。直線運動は、スピンドルドライブ、ラックピニオンドライブ、コンベヤベルトを利用する必要があります。直線運動は、スピンドルドライブ、ラックピニオンドライブ、コンベヤベルトを利用することで実現できます。回転運動は、様々なギアヘッドや歯付ベルトドライブを利用することによって、伝達することができます。機械的な要求条件は、最終的に、境界条件下での動作を満足できるものでなければなりません。その構想は、使用される多様な部品や材料の特性を考慮しなければなりません。ギアヘッドを利用する場合、多くの可能性が考えられます。それは、交差軸、低バックラッシュ、ゼロバックラッシュなどです。スピンドルを利用する場合、自動ロック型台形スピンドルや、効率の高い潤滑走行型リードスクリューの中から選択することになります。ドライブのバージョン選定の場合、制御性、機械的制度や、特殊な境界条件などのスペックも影響します。非常に高い位置決め精度が要求される場合、ゼロバックラッシュのギアヘッドやプリロード型スクリューなどが適します。ドライブの他の部品からの熱を遮断するためには、セラミック製の部品を使用する必要もあります。

ドライブパラメータの決定

どのパラメータに変動の可能性があり、また、その変動幅がどの程度かを明確にしておくことも必要です。例えば、その典型は減速比の決定です。まず、概略条件を定義し、詳細は後から再定義します。

機械的な境界条件

これらの条件の中で、まず留意すべきことは、おそらく最大寸法に関する制約でしょう。ドライブやその個々の部品の最大許容長はいくつか?最大許容直径はいくつか?ロボットアームのような可動部品に取り付けられたドライブでは、最大許容重量の制約の可能性もあります。部品の最小強度についても詳細に検討する必要があります。この説明の中で度々取り上げられる課題はベアリングの大きさおよび取り付け方法です。重量のあるターンテーブルはギアドモータに直接取り付けることはできないため、巨大なローラーベアリングなどで別に支持構造が必要です。そして、ギアドモータからターンテーブルに出力をどのように伝達するかが、次の課題です。スパーギアアセンブリか、歯付きベルトか、カップリングか?スピンドルでの重要な課題は、通常、過大なスラスト荷重であり、歯付きベルトでの課題は、張力によるラジアル荷重です。機械的なドライブの分析結果は、最重要パラメータの上限値、下限値とともに、図面や模式図に最適な形でまとめます。

3.3 制御法の構想

はじめに明確に定義されなければならない2番目の課題は、制御法の構想です。本章の表9.1では、コントローラの選定法を考え、その可能性をまとめます。

制御パラメータと制御性

位置、回転数、電流など、制御されるべきパラメータに関して、センサのタイプを仮選定し、コントローラの構成を決めます。ドライブの制御性は、多様な方法で考えることができますが、最も重要なのは、分解能、精度と再現性です。経験的に計測器の分解能は、要求される分解能の少なくとも4倍必要であることがわかっています。重要なのは、何が必要かを明確に定義することです。例えば、制御精度の意味は、

― 絶対精度:実測値と設定値が数値的に等価である。例えば、1,000rpmであったり、あるいは位置決めの1ステップに正確に位置決めする。

― 再現性:同じ設定値を繰り返し入力された場合の実測値ばらつき。

― 設定値と実測値の線形性(設定値1Vが1,000rpmに、10Vが10,000rpmに、-1Vが-1,000rpmに対応)

― ドリフト安定性:モータや(温度上昇する)電子システムの温度変動の偏差。

― 短時間の安定性:例えば、モータの一回転(トルクリップル、回転数リップル)の安定性

― 動的精度:外乱、負荷変動や、設定値の変動後の、最大回転数や位置決めの偏差。

― 制御時間:負荷や設定値の変動後、一定時間経った後の偏差。

必要な制御精度を実現するためには、ドライブの全ての構成部品が互いにバランスが取れていなければなりません。その実例は、

― 非常に高い位置決め精度が必要な場合、パルスカウントの高い(高分解能)エンコーダが必要です。回転方向が逆転する場合のバックラッシュを避けるためには、高価な低バックラッシュ型ギアヘッドの使用や、ギアヘッド自体を使用しない、または位置決めを常に同じ方向から行う必要があるかもしれません。デジタルコントローラでは、バックラッシュを演算により、制御補正できる可能性もあります。

― モータ回転数の安定性を上げるには、正弦波整流駆動のブラシレスモータを使用する必要があります。

― 再現性やドリフト安定性を高めるには、アナログコントローラよりデジタルコントローラの方が容易に実現できます。

― 短いサンプリング時間で非常に動的に動作するドライブの場合、高い加速能力、つまり、高付加能力を備えたモータが必要です。モータ電流や電圧は、それに応じて増大させなければならず、また、コントローラからモータに対して伝達できなければなりません。コントローラは信号を処理し、モータに対して十分に短時間で修正を行う必要があります。

以上から、ドライブシステムの個々の構成部品は、総合的に検討することが重要であると言えます。個々の構成部品である、ホストコンピュータ、コントローラ、モータ、フィードバックデバイス、ギアヘッド、機構部品(スピンドル、カム等)は、それぞれ特性を発揮することで、ドライブの機能と制御性を正しく実現することができます。これらの特性が協調的に働くことは重要であり、この最初のステップ、つまり状況分析のステップが必要であることがわかります。

コントローラのその他の特性

コントローラは、位置決め制御等の特定の制御タスクだけでなく、他の機能を実行することも求められます。例えば、リミットスイッチや、適切な入力ラインへのリファレンススイッチを接続できる必要があります。信号を出力に設定し、誤動作を通知し、ブレーキ保持が可能な状態に切り替えらえる必要があります。1クワドラント型コントローラでは、さらに高速ブレーキ機能が重要です。ここでは、状況分析の目的は、これらの必要条件を定義し、それらの相対的な重要性を明確にし、後の選定プロセスで期待されるスペックまたは必須のスペック内に入るようにすることです。

通信

さらにもう一点、留意しなければならないのは、ドライブシステムと、システム外部との間の通信です。コントローラはコマンドを、どのように、どのような形式で受けるのか?次の上位システムに対する通信はどのように統合的に実行するのか?信号はどのように読み出され、設定されるのか?フィールドパスは、コントローラがパスを介してコマンドを受け取り、制御構想の要求を実現できる速さが必要です。簡易なシリアルインターフェース(RS232)を利用する場合、通信できるのは個々のコントローラだけです。コマンド発行には数ミリ秒かかるため、多軸システムを同期させることはできません。そのようなケースでは、フィールドパス(CAN等)の利用が一般的です。マスタスレーブは、選定されたパスに適合していなければなりません。やはり、ここでも数軸を同期する用途等では、データ転送レートが十分か検証する必要があります。もし、設定値がアナログ電圧で定義されていれば、電圧のレンジの整合性が課題になります。欧州以外のシステムでは、1…5Vが一般的ですが、欧州のシステムでは、-10…+10Vが一般的です。もし、アナログ信号がデジタル化されていれば、デジタルの分解能は要求に対し、十分な高さが必要となります。デジタル信号についても同様の検討が必要です。例えば、その用途に要求される他のデジタル入力、出力を制御するのにどの電気的な規格を用いるのか?例えば、その典型は、マイクロコントローラやデジタル信号プロセッサに見られるTTL信号(0-5V)、あるいは、プログラマブルロジックコントローラ(PLC)の0-24Vなどです。